角一化成が提供する

量産終了後の補給部品ソリューション

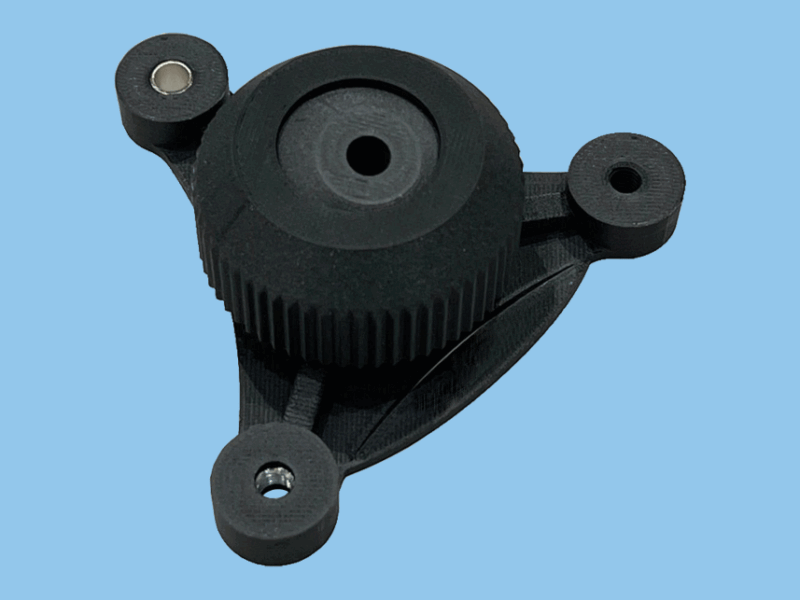

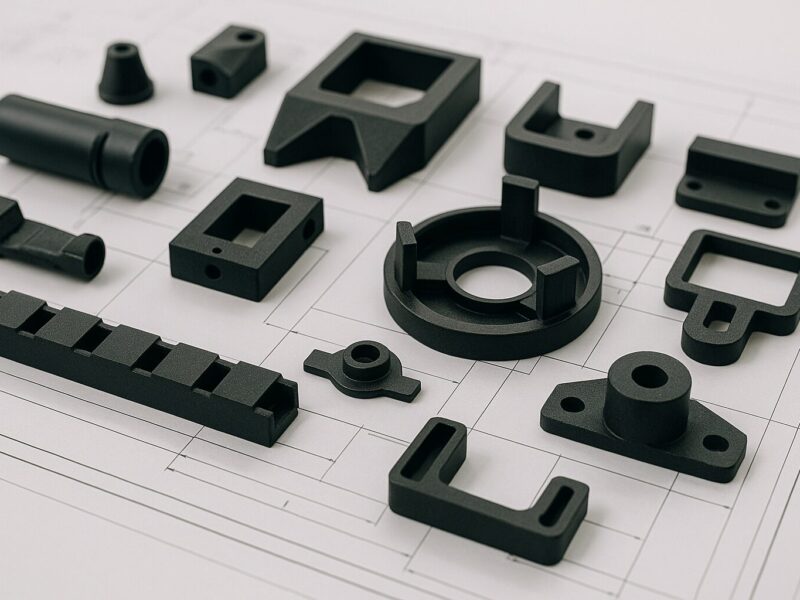

特殊3Dプリンタで金型レス・高耐久を実現。

自動車や建機などの製品における補給部品は、長期保守の観点から金型を保管し続ける必要があり、これが近年、金型の保管場所、保管費用、や管理業務など負荷を圧迫する課題となっています。

当社では、自社および協力工場による成形技術に加え、耐久性に優れた特殊3Dプリンタを活用することで、金型不要・高耐久の補給部品製造サービスを提供開始いたしました。

量産終了後の補給部品で

このようなお困り事はございませんか?

- 金型の保管費用

- 金型の保管場所

- 金型管理

- 長期保守

- 納期調整

- 補給部品

- 補給品

- アフターパーツ

01

長期保守のため、不要になった金型を廃棄できない

生産終了から長期経過した部品でも、ユーザーサポートのために金型を保管せざるを得ない。

02

金型保管コストが年々かさんでいる

生産量の少ない金型の保管をするために仕入先に金型保管費用を支払ったり、自社で保管するために倉庫を借りたりしてその費用が年々積み重なっている

03

補給品製造のたびに、手配・納期の調整が煩雑

年に数回しか使わないために製造するたびに金型のメンテナンスが必要になったり、納期調整や生産ロットの調整が必要

そのお悩み、

量産終了後の補給部品ソリューションで

解決できます!

Point 01 金型レスで即対応。補給品製造に新たな選択肢を

従来、補給部品の製造には金型が不可欠であり、金型がない部品は事実上の再製造不能となっていました。MOLD ZEROでは、特殊な3Dプリンタ技術を用いることで、金型を一切使用せず、かつ高い寸法精度と機械的強度を両立した補給品の製造を実現します。

使用する材料は、一般的なPLAやABSではなく、産業用途に適した高耐久樹脂。構造部品としても十分な性能を持ち、現場レベルでの代替に耐えうる品質です。CADデータや現物支給により、金型なしで最短数日での供給が可能です。

金型の有無に左右されず、供給体制の持続性と柔軟性を高める新たな手段として、多くの製造業様から注目されています。

Point 02 金型保管コストの削減へ

長期保守が求められる自動車・建機業界では、製品の量産終了後も10年、20年と金型を保管し続ける必要がありました。しかし、年に1回あるかどうかの補給部品製造のために、高額な倉庫コストや保管管理費用が発生しているのが現状です。

MOLD ZEROを活用すれば、必要なときに必要最小限の数量だけをオンデマンドで生産可能となるため、金型を完全に廃棄し、保管・維持・更新といった費用をゼロにすることが可能です。

さらに、金型の物理的な劣化・紛失・輸送トラブルといったリスクも解消され、サプライチェーン全体の安定化にも貢献します。

Point 03 少量・短納期に柔軟対応

補給部品の課題の一つは、小ロットであることと、久しぶりの生産になることによる納期の不確実性です。多くの部品は「年に数個」といった極小数量での対応が求められる一方で、既存の量産体制や切削加工ではコストと納期のバランスが取れないのが実情です。

MOLD ZEROでは、最小1個からの製造に対応しており、在庫を持たず、必要なタイミングで必要な数量のみを供給することができます。さらに、再注文時にはデータを再利用できるため、リピート対応時の立ち上げも迅速です。

短納期対応についても、従来の加工法に比べて型起こし不要な分、数日〜1週間程度の短納期での納品が可能。お客様の補給業務の負荷軽減と、現場対応力の向上に寄与します。

サンプル事例

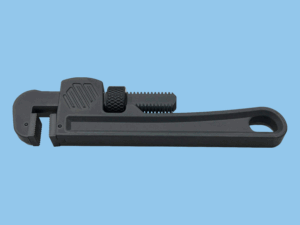

| ■レンチ(5部品合計) ・造形時間:2日22時間 ・サイズ X:360 Y:95 Z45 |

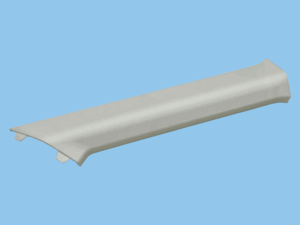

■フロントピラー ・造形時間:1日8時間 ・サイズ X:580 Y:120 Z:60 |

|

|

|

| ■ボトル ・造形時間:18時間 ・サイズ X:70 Y:70 Z:100■キャップ ・造形時間:4時間 ・サイズ X:55 Y:55 Z:25 |

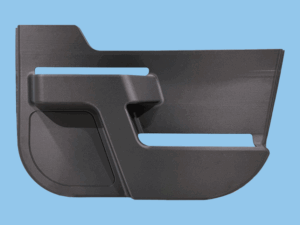

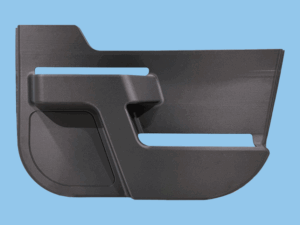

■ドアトリム ・造形時間:4日13時間 ・サイズ X:980 Y:210 Z:600 |

|

|

|

大型製品にも対応

最大1200x600x600の大型製品の補給部品についても対応が可能です。

量産から補給部品フェーズへの一貫対応

当社が目指すのは、単なる補給品対応にとどまらず、量産から補給まで一貫してお客様のものづくりに関わるパートナーシップです。

▶ 補給部品から始まる新しい選択肢

-

補給部品フェーズにおいて金型レスで迅速・低コストに対応

-

過去の金型図面や製品仕様をもとに補給部品を忠実に再現

-

高耐久性・寸法精度を実現することで現場での使用に耐える品質を確保

▶ 量産から関与することで、補給もスムーズに

一般的なプラスチック部品は、まず射出成形による量産を経て、その後補給部品フェーズへと移行します。

当社は自社および協力工場にて量産対応可能な成形ラインを持ち、設計段階から補給部品の3Dプリンタ対応も見据えた開発支援が可能です。

▶ 技術面での現在の取り組み

現在、3Dプリンタ特有の形状最適化や強度確保に関する設計ノウハウは、蓄積段階にありますが、以下のような体制でお客様と共に取り組みます

-

試作・評価フェーズからの共同開発体制

-

経験と実績に基づいたフィードバックによる設計改善提案

補給品のご相談から、設計段階での参画、量産・補給まで一貫して任せられるパートナーをお探しなら、ぜひ当社へご相談ください。

お問い合わせの流れ

01 フォームまたはお電話でのお問い合わせ

まずは専用のお問い合わせフォームまたはお電話にて、以下の内容をご連絡ください。

-

対象製品の情報(部品名・用途など)

-

現状のお困りごと(金型保管、補給部品調達、設計支援など)

-

図面やサンプルの有無(任意)

-

ご希望の対応内容(試作、数量、納期 等)

※具体的な図面や現物がない段階でも、初期の相談を承ります。

02 ヒアリング・情報整理

担当者よりご連絡のうえ、技術的なヒアリングを実施いたします。

必要に応じて**機密保持契約(NDA)**を締結のうえ、図面や用途などの詳細情報を確認させていただきます。

ご要望に応じて、オンラインミーティングやご訪問も可能です。

03 技術的な検討・ご提案

いただいた情報をもとに、当社内で以下を検討いたします:

-

適切な造形方式と材料選定(特殊3Dプリンタを使用)

-

耐久性要件を満たす構造設計の可能性

-

試作・量産に向けたスケジュールと費用感

そのうえで、お客様にとって最適な実現方法をご提案いたします。

04 試作・評価

試作部品にて現場での評価をお願いします。

05 補給部品として使用

試作の結果を踏まえ最終のバージョンで製造を行い、納品いたします。

将来的に設計段階から3Dプリンタ対応を前提とした量産設計支援にも対応可能です。